Mục lục

Gia công CNC: kiến thức cơ bản từ a đến z

1. Gia công cơ khí chính xác là gì?

Gia công cơ khí chính xác, hay còn gọi là gia công CNC (C: Computer, N: Numerical, C: Control), là công nghệ gia công cơ khí hiện đại sử dụng các máy cơ khí được thiết kế để vận hành theo lệnh lập trình của hệ điều hành đi kèm với máy, nhằm tạo ra độ chính xác cao hơn và năng suất cao hơn so với máy gia công cơ khí thủ công vận hành bằng con người như thời trước.

Cụ thể, thời xưa, người thợ cơ khí sẽ đứng cạnh máy cơ khí (máy tiện hoặc máy phay) để điều khiển cho lưỡi tiện/phay đi theo đúng hướng mình muốn. Giờ máy gia công CNC sẽ chỉ cần người thợ lâp trình trước mô hình khuôn mẫu và chi tiết các lưỡi tiện/phay cần đi rùi bấm nút chạy là tự động máy vận hành như robot để cho ra sản phẩm cần gia công.

2. Lịch sử phát triển của gia công CNC

- 1947: John Parsons và Không quân Hoa Kỳ đề xuất dự án chế tạo máy gia công cơ khí nhằm giúp họ tạo ra các chi tiết phục vụ ngành hàng không có độ chính xác cao và có khả năng sản xuất hàng loạt.

- 1952: MIT nhận dự án và tiến hành chế tạo máy theo yêu cầu của dự án trên.

- 1959: MIT công bố ngôn ngữ máy dành riêng cho các dòng máy cơ khí tự động, có tên gọi là ngôn ngữ APT (Automatic Programmed Tools).

- 1960: Bộ điều khiển số trực tiếp (DNC) được phát minh. DNC giúp loại bỏ các chương trình đục lỗ băng giấy và cho phép lập trình viên gửi tập tin trực tiếp đến máy công cụ.

- 1968: Hãng Kearney & Trecker cho ra mắt trung tâm gia công cơ khí đầu tiên trên thế giới.

- 1970-1980: Máy CNC và Bộ Điều khiển số phân tán (DNC) được phát minh

- 1980-1990: Phát minh hệ thống đồ họa CAM. Hệ thống này chạy trên nền hệ điều hành Unix của máy tính thời đó.

- 1990-2000: Thị trường chứng kiến sự sụt giảm giá bán công nghệ CNC. Điều này càng khiến máy CNC trở nên phổ biến trên toàn cầu hơn.

- 1997: Bộ Kiểm soát kiến trúc (OMAC) chạy trên nền hệ điều hành Windows/NT được phát mình và thay thế chương trình điều khiển chương trình cơ sở của bộ điều khiển.

3. Giá trị của gia công CNC

Gia công CNC mang đến hai giá trị cốt lõi so với các giải pháp gia công cơ khí khác đó là: tăng độ chính xác và tiết kiệm thời gian gia công.

Sử dụng máy gia công CNC giúp tối ưu hóa một loạt khả năng sản xuất khổng lồ, đảm bảo độ chính xác lặp lại trên các bộ phận và thiết bị sản xuất hàng loạt.

Trong thực tế, ngôn ngữ gia công phổ quát có thể được tích hợp vào hầu như bất kỳ loại công cụ máy công nghiệp. Gia công dự trên phần mềm giúp duy trì độ chính xác cao, chất lượng sản xuất cao và tính nhất quán đáng tin cậy cho các sản phẩm và linh kiện khác nhau. Nó cũng làm giảm chi phí và cho phép các nhà máy đáp ứng nhu cầu sản xuất cao hơn.

Trong ngành công nghiệp tự động hóa, các công cụ gia công CNC đang được sử dụng nhằm giảm chi phí và tăng tiến độ sản xuất. Ngoài ra, gia công CNC mang đến dung sai chính xác cao đáng kinh ngạc.

4. Máy gia công CNC hoạt động như thế nào?

4.1 Máy CNC là gì?

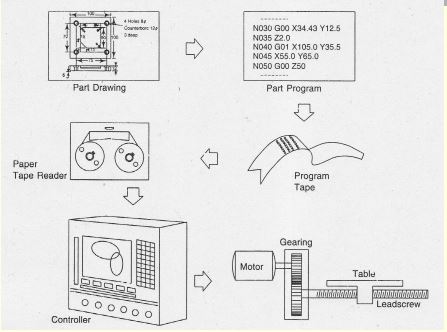

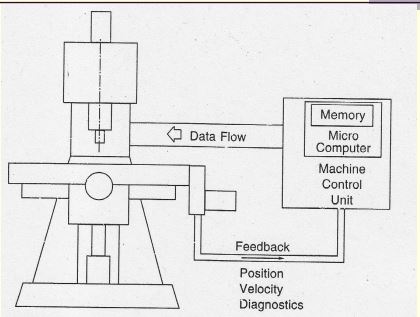

Máy CNC là máy NC có tích hợp máy tính (C: Computer) chuyên dụng như bộ điều khiển trung tâm. Toàn bộ quy trình gia công cơ khí được lập trình và lưu trữ trong bộ nhớ của máy tính. Vì lưu trong bộ nhớ nên các lập trình này có thể mang ra sử dụng nhiều lần, không phải làm lại từ đầu.

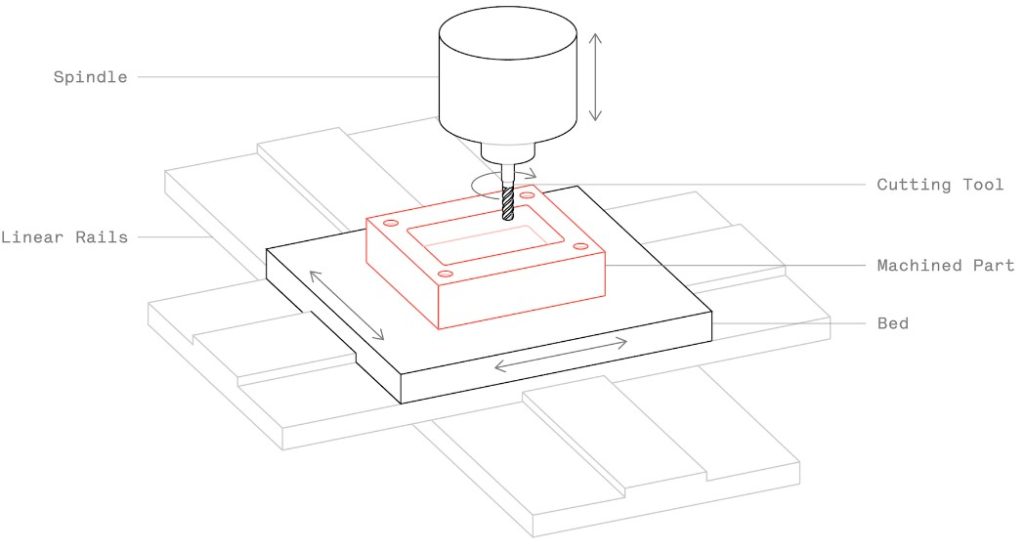

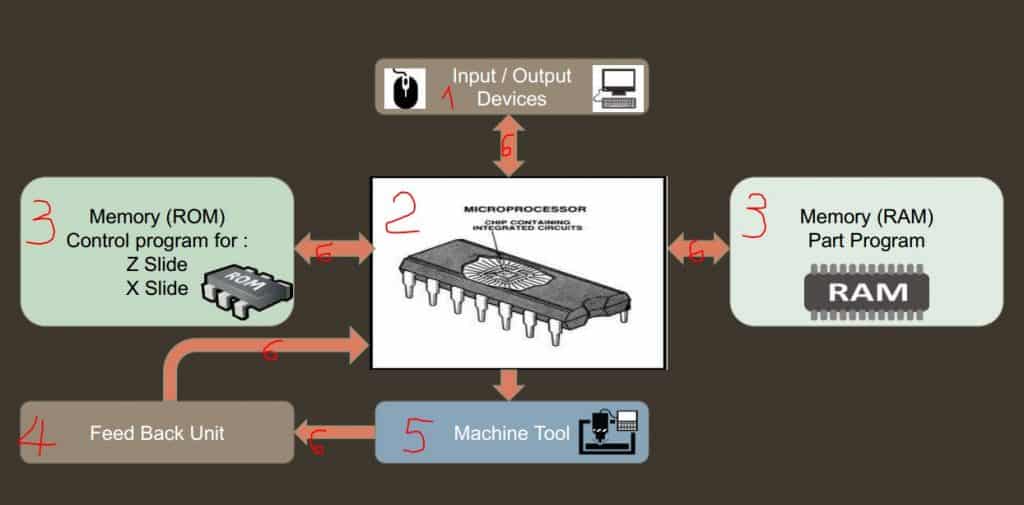

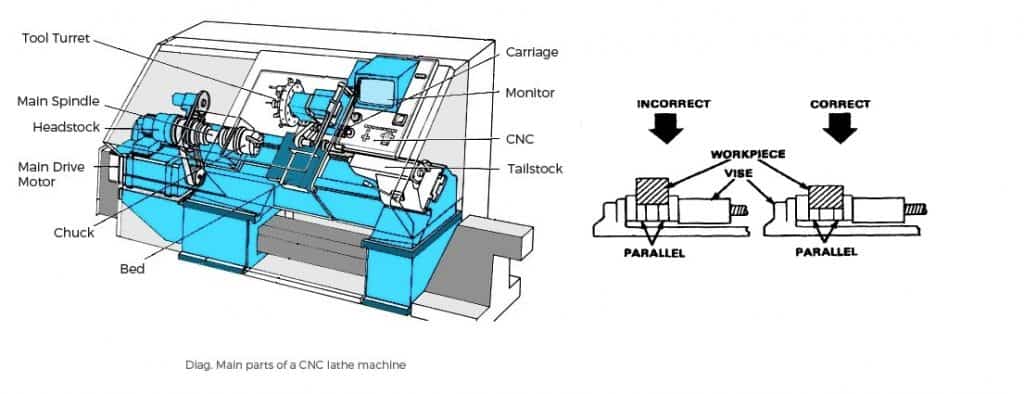

cấu trúc máy cnc

cấu trúc máy cnc

mô hình hoạt động

mô hình hoạt động

4.2 Gia công CNC là gì?

Gia công CNC là phương pháp gia công cơ khí bằng các máy móc ứng dụng công nghệ hiện đại CNC (computer numerial control) nhằm đạt độ chính xác cao và tốc độ làm việc nhanh chóng.

Trong gia công CNC, các máy móc sẽ loại bỏ vật liệu khỏi một khối rắn để tạo ra chi tiết dựa trên mô hình CAD. CNC sản xuất các bộ phận với dung sai rất chặt chẽ và tính chất vật liệu tuyệt vời, độ lặp lại cao, do đó tối ưu được chi phí khi sản xuất các chi tiết với khối lượng thấp đến trung bình (lên đến 1000 chi tiết).

Nhắc đến gia công CNC, 2 phương pháp gia công chính thường được sử dụng trong sản xuất chính là phay và tiện. Bài viết này sẽ cung cấp cho các bạn cái nhìn tổng quan về các nguyên tắc cơ bản của công nghệ gia công và cơ chế hoạt động của máy phay – máy tiện.

4.2.1 Ưu điểm và nhược điểm của gia công CNC

Ưu điểm:

- Gia công CNC cho độ chính xác và độ lặp lại rất tốt, và có thể sản xuất các chi tiết với dung sai rất nhỏ, phù hợp với các yêu cầu cao cấp

- Vật liệu CNC có tính chất vật lý tuyệt vời và đồng nhất trong các môi trường khác nhau và phù hợp với hầu hết các ứng dụng kỹ thuật

- Gia công CNC là phương pháp sản xuất hiệu quả nhất về chi phí để sản xuất các chi tiết kim loại với số lượng thấp hoặc trung bình (từ việc sản xuất mẫu đến sản xuất hàng loạt lên tới 1000 đơn vị)

Nhược điểm:

- Do bản chất của phương pháp gia công CNC là loại bỏ vật liệu trên phôi, một số khối hình tốn chi phí rất cao hoặc không thể sản xuất

- Chi phí khởi đầu của gia công CNC cao do phải đầu tư về máy móc

4.3 Đặc trưng của gia công CNC

Đây chính là thế mạnh quan trọng của gia công CNC khi tất cả các vật liệu kỹ thuật đều có thể gia công bằng phương pháp CNC. Tuy nhiên, gia công CNC thường được sử dụng cho kim loại, cả cho tạo mẫu và sản xuất hàng loạt. Nhựa thường khó gia công hơn vì độ cứng thấp và nhiệt độ nóng chảy thấp hơn. Thông thường, gia công CNC nhựa được sử dụng trong quá trình tạo mẫu trước khi sản xuất hàng loạt bằng phương pháp ép nhựa.

4.4 Vật liệu gia công CNC

Chi phí của vật liệu gia công CNC có sự khác biệt rất lớn. Với kim loại, nhôm 6061 là lựa chọn kinh tế nhất, trung bình khoảng 25$ (~575.000VND) cho một khối nguyên liệu phôi kích thước 150 x 150 x 25mm, trong khi nhựa ABS có mức giá thấp nhất, trung bình 17$ (~390.000VND) cho một khối cùng kích thước. Các tính chất vật lý của vật liệu cũng có thể ảnh hưởng đến chi phí tổng của quá trình gia công CNC. Ví dụ, thép không gỉ cứng hơn nhiều so với nhôm, điều đó khiến việc gia công khó khăn hơn và làm tăng chi phí tổng.

| Vật chất | Đặc điểm |

| Nhôm 6061 |

|

| Inox 304 |

|

| Đồng thau C360 |

|

| ABS |

|

| Ni lông (PA6 & PA66) |

|

| POM (Delrin) |

|

4.5 Xử lý nguội và hoàn thiện

Khi gia công các chi tiết CNC sẽ có dấu dao trên sản phẩm. Các phương pháp xử lý nguội khác nhau có thể được sử dụng để làm mịn bề mặt của chi tiết và cải thiện khả năng chống mòn, ăn mòn hoặc kháng hóa chất và bề mặt của chi tiết như mạ kim loại, chà nhám hoặc sơn tĩnh điện.

5. Cơ chế vận hành của các thành phần chính máy CNC

Máy gia công CNC hầu hết đều có cấu tạo gồm 6 bộ phận sau:

- (1) Bộ điều khiển đầu vào và đầu ra: Giúp đưa input là các lập trình chi tiết đến với bộ phận xử lý trung tâm và tiếp nhận thông tin sản phẩm gia công hoàn thiện.

- (2) Bộ điều khiển dùng chíp vi xử lý: tiếp nhận tất cả thông tin từ các bộ phận và xử lý, nhằm giúp máy gia công thực hiện chính xác như bản vẽ. Hiểu như bo mạch chủ của máy tính chúng ta dùng.

- (3) Bộ nhớ: gồm bộ nhớ tạm (RAM) và bộ nhớ vĩnh viễn (ROM). RAM của máy gia công CNC lưu trữ lập trình bộ phận trong khi ROM của máy CNC giúp lưu các lập trình liên quan đến máy gia công.

- (4) Bộ phận nhận phản hồi: chủ yếu truyền tín hiệu từ phần máy gia công đến bộ phận điều khiển trung tâm, giúp phát hiện sai sót và điều chỉnh phù hợp.

- (5) Bộ phận máy: là phần cứng mình nhìn thấy về 1 chiếc máy cơ khí.

- (6) Giao diện: là những kết nối giữa các bộ phận khác nhau của hệ thống máy gia công CNC.

5.1 Phay CNC hoạt động như thế nào?

Phay CNC là kiến trúc máy CNC phổ biến nhất. Trong phay CNC, các chi tiết được gắn trên bàn máy và vật liệu được loại bỏ bằng các công cụ cắt chuyển động quay.

5.1.1 Quy trình phay CNC cơ bản

- Mô hình CAD được chuyển đổi thành một chuỗi các lệnh có thể được hiểu với máy CNC (mã G). Điều này thường được thực hiện trên máy bởi người vận hành, sử dụng các bản vẽ kỹ thuật được cung cấp.

- Khối vật liệu (được gọi là phôi) được cắt theo kích thước và được đặc trên bàn để tạo hình qua môt đồ gá hoặc gắn trực tiếp lên bàn máy. Để đảm bảo độ chính xác cho quá trình gia công, phôi cần được định vị và căn chỉnh chính xác nhờ các công cụ đo lường đặc biệt (đầu dò cảm ứng).

- Vật liệu được loại bỏ khỏi khối để tạo hình chi tiết nhờ các công cụ cắt chuyên dụng quay với tốc độ rất cao (hàng nghìn vòng/phút). Để đạt được tạo hình chính xác, trước hết phôi được gia công thô bằng cách loại bỏ vật liệu nhanh chóng với độ chính xác thấp (hình dạng gần đúng). Sau đó, một hoặc nhiều đường chạy dao hoàn thiện – gia công tinh được sử dụng để tạo thành sản phẩm cuối cùng.

- Nếu mô hình có các vị trí mà công cụ cắt không thể gia công được trong một lần gá duy nhất (ví dụ: có một khe ở phía sau), thì phần đó cần được lật và tiến hành lại các bước trên.

Một chi tiết phay CNC điển hình, được gia công bằng cách loại bỏ vật liệu từ một khối phôi hình chữ nhật

Một chi tiết phay CNC điển hình, được gia công bằng cách loại bỏ vật liệu từ một khối phôi hình chữ nhật

Sau khi gia công, chi tiết cần được loại bỏ bavia để loại bỏ các khuyết tật nhỏ còn sót lại trên các cạnh sắc nhọn do biến dạng vật liệu trong quá trình gia công. Tiếp theo, nếu dung sai được chỉ định trong bản vẽ kỹ thuật, các kích thước tới hạn sẽ được kiểm tra. Những chi tiết đã sẵn sàng sẽ được sử dụng cho các thao tác tiếp theo.

Hầu hết các hệ thống phay CNC đều có 3 bậc tự do tuyến tính: trục X, Y, Z. Các hệ thống tiên tiến hơn với 5 bậc tự do cũng cho phép xoay bàn hoặc đầu công cụ xoay (trục A và B). Hệ thống CNC 5 trục có khả năng gia công các chi tiết có độ phức tạp hình học cao và có thể loại bỏ yêu cầu phải sử dụng nhiều máy.

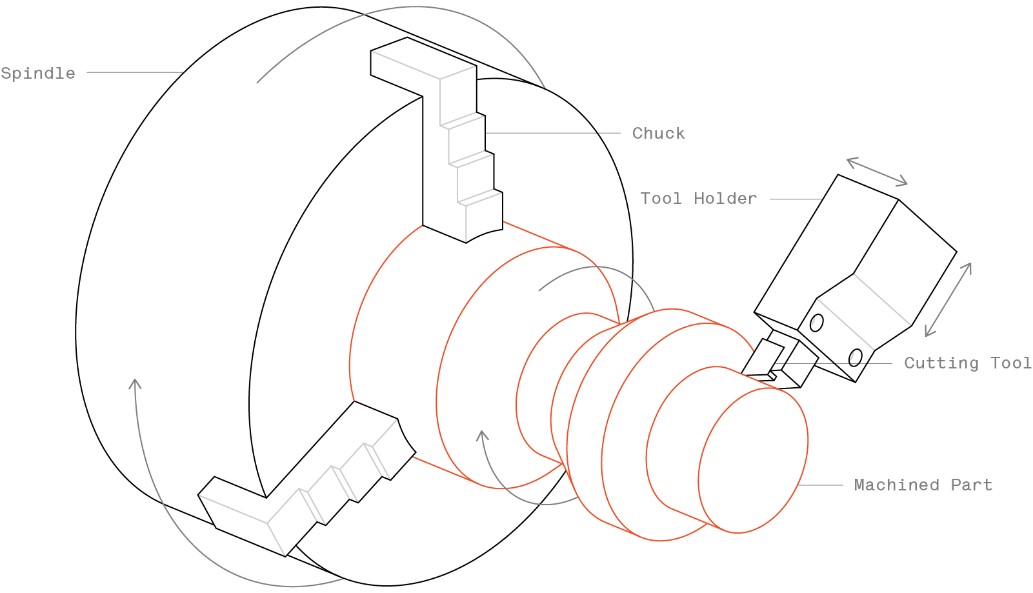

5.2 Tiện CNC hoạt động như thế nào?

Trong tiện CNC, phôi được gắn trên mâm cặp quay và vật liệu được loại bỏ bằng các công cụ cắt cố định. Bằng cách này, các bộ phận có tính đối xứng dọc theo trục trung tâm của chúng có thể được hình thành. Các chi tiết tiện sẽ được sản xuất nhanh và rẻ hơn so với các chi tiết phay.

5.2.1 Các bước cơ bản để sản xuất một chi tiết bằng phương pháp tiện CNC

- Mã G được tạo từ bản thiết kế CAD và phôi có đường kính phù hợp được đưa vào máy CNC

- Phôi bắt đầu quay với tốc độ cao và công cụ cắt cố định đi theo trắc đồ tiện đã được lập trình, loại bỏ dần vật liệu cho đến khi đạt được chi tiết đã thiết kế. Các lỗ dọc theo trục trung tâm cũng có thể được gia công, dùng máy khoan trung tâm và dụng cụ cắt bên trong.

- Nếu chi tiết cần được lật hoặc di chuyển, quá trình sẽ được lặp lại. Nếu không, chi tiết sẽ được cắt từ phôi và sẵn sàng cho các bước sản xuất tiếp theo.

Một chi tiết tiện CNC điển hình, được sản xuất bằng cách loại bỏ vật liệu từ phôi trụ

Một chi tiết tiện CNC điển hình, được sản xuất bằng cách loại bỏ vật liệu từ phôi trụ

Thông thường, máy tiện CNC được sử dụng để tạo ra các chi tiết có hình khối trụ. Các bộ phận không trụ có thể được sản xuất bằng cách sử dụng các hệ thống tiện CNC đa trục hiện đại, cũng được trang bị các công cụ phay CNC. Các hệ thống này kết hợp năng suất cao của tiện CNC với khả năng phay CNC và có thể tạo ra một phạm vi hình học rất lớn với đối xứng quay lỏng, như trục cam và cánh quạy máy nén hướng tâm.

6. Đặc điểm của gia công CNC

- Thông số máy

Hầu hết các tham số gia công được xác định bởi người vận hành máy trong quá trình tạo mã G và thường ít được nhà thiết kế quan tâm. Các thông số máy quan tâm là kích thước khổ gia công/làm việc và độ chính xác của máy CNC:

Các máy gia công CNC có khổ làm việc lớn. Hệ thống phay CNC có thể gia công các chi tiết có kích thước lên tới 2000 x 800 x 100mm (78” x 32” x 40”) và hệ thống tiện CNC có thể chế tạo các chi tiết có đường kính lên tới Φ500mm (Φ20” )

Với gia công CNC, các bộ phận có độ chính xác cao và dung sai chặt chẽ có thể được sản xuất. nếu không có dung sai được chỉ định thì các bộ phận sẽ được gia công với độ chính xác điển hình là ±0,125mm (±0.005”). Có thể đạt được dung sai chặt chẽ đến dưới một nửa đường kính của một sợi tóc trung bình của con người (±0.025mm hoặc 0.001”) với CNC.

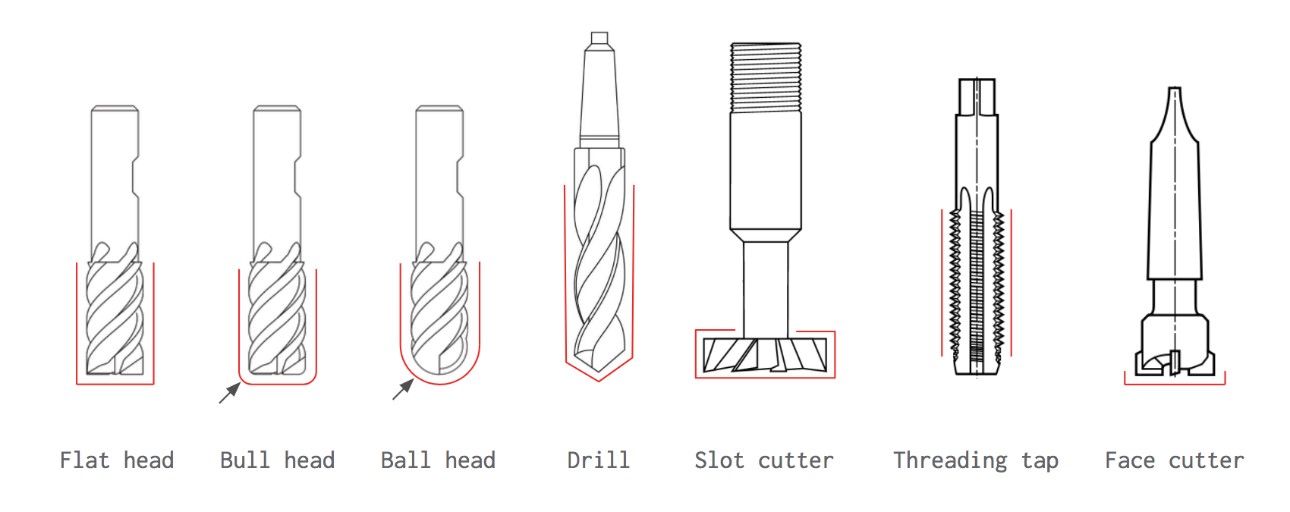

- Dụng cụ cắt CNC

Để tạo hình học khác nhau, máy CNC sử dụng các công cụ cắt khác nhau. Dưới đây là một số công cụ phay được sử dụng phổ biến nhất trong CNC:

Một số công cụ cắt CNC phổ biến nhất

Một số công cụ cắt CNC phổ biến nhất

Các dao phay phẳng, dao trụ và dao cầu được sử dụng cho gia công các khe, rãnh, hốc và các bức tường thẳng đứng khác. Hình dạng khác nhau của chúng cho phép gia công các tính năng với các chi tiết khác nhau. Các dao trụ cũng thường được sử dụng trong gia công CNC 5 trục để chế tạo các bề mặt có hình dạng cong và dạng tự do.

Khoan là cách phổ biến và nhanh chóng để tạo ra lỗ trống. Ngoài các lỗ khoan với kích thước tiêu chuẩn, các lỗ khoan có đường kính không theo tiêu chuẩn có thể được tạo thành bởi các công cụ phay mặt phẳng (theo đường xoắn ốc).

Đường kính trục của dụng cụ cắt nhỏ hơn đường kính của lưỡi cắt, cho phép các dụng cụ phay này cắt các khe chữ T và các đường cắt khác bằng cách loại bỏ vật liệu khỏi các cạnh của cạnh thẳng.

Taro tự động trên máy CNC được sử dụng để sản xuất các lỗ ren. Để tạo một lỗ ren, cần kiểm soát chính xác tốc độ quay và tốc độ chuyển động ăn dao. Taro thủ công cũng vẫn thường được sử dụng trong một số xưởng.

Dao phay mặt được sử dụng để loại bỏ các vật liệu từ các mặt phẳng lớn. Đường kính dao phay mặt lớn hơn đường kính các công cụ gia công sau đó, nên chúng yêu cầu số đường đi dao ít hơn, giảm tổng thời gian gia công và tạo ra các bề mặt phẳng. Giai đoạn phay mặt thường được sử dụng sớm trong quá trình gia công để chuẩn bị kích thước phôi.

Các công cụ cắt lớn không kém cũng được sử dụng trong tiện CNC, đáp ứng mọi nhu cầu gia công, như cắt mặt, cắt ren và cắt rãnh.

7. Quy trình gia công CNC

Gia công CNC là quy trình sản xuất sử dụng máy tính để điều khiển vận hành vận hành và thao tác máy và dụng cụ cắt để định hình phôi theo như hình mẫu đã được lập trình CNC trước đó.

Quy trình gia công CNC cơ bản bao gồm các giai đoạn sau:

- Thiết kế mô hình CAD

- Chuyển đổi tập tin CAD sang chương trình CNC

- Chuẩn bị máy CNC

- Thực hiện thao tác gia công

7.1 Thiết kế mô hình CAD

Quá trình gia công CNC bắt đầu từ việc lập bản vẽ vectơ 2D hoặc bản vẽ 3D bằng phần mềm CAD. Thông thường quá trình này sẽ được thực hiện bởi đội ngũ kỹ sư CNC của chính công ty cung cấp dịch vụ gia công CNC hoặc thuê ngoài công ty cung cấp dịch vụ thiết kế CAD / CAM.

Phần mềm thiết kế hỗ trợ máy tính (CAD), mọi người thường dùng phần mềm AutoCAD, cho phép các nhà thiết kế và nhà sản xuất tạo ra một mô hình hoặc kết xuất các bộ phận và sản phẩm của họ cùng với các thông số kỹ thuật cần thiết, chẳng hạn như kích thước và hình học, để sản xuất một phần hoặc sản phẩm.

Khi thiết kế bản vẽ CAD, người kỹ sư phải hiểu rõ điểm hạn chế và công năng tối đa của máy CNC sẽ sử dụng bản vẽ đó. Ví dụ: các máy CNC chủ yếu vận hành theo trục tròn nên các bản vẽ CAD phải hạn chế yêu cầu máy sử lý các khối hình có bo cạnh.

Ngoài ra, kỹ sư thiết kế CAD cũng phải am hiểu về các đặc tính của vật liệu được gia công, dụng cụ thiết kế và khả năng vận hành của máy. Các yếu tố này tạo ra các hạn chế như: độ dày phần tối thiểu, kích thước phần tối đa, bao gồm và độ phức tạp của các khoang và tính năng bên trong.

Sau khi hoàn thành thiết kế CAD, nhà thiết kế xuất nó sang định dạng tệp tương thích CNC, chẳng hạn như STEP hoặc IGES.

7.2 Chuyển đổi tập tin CAD

Tệp thiết kế CAD được định dạng để có thể chạy trên phần mềm CAM (phần mềm hỗ trợ vận hành máy). Phần mềm CAM sẽ trích xuất hình dạng bộ phần từ file CAD và tạo mã lập trình kỹ thuật số để máy CNC hiểu và chạy theo.

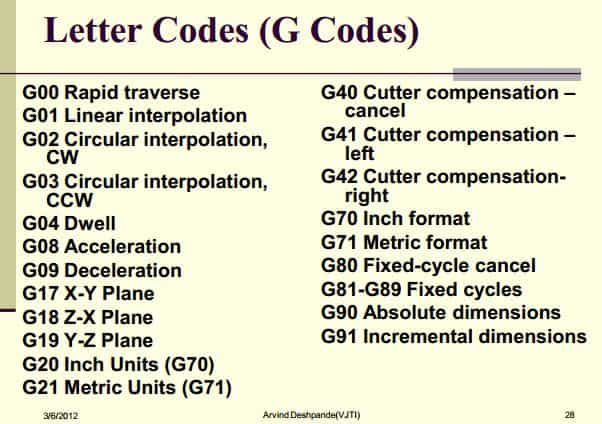

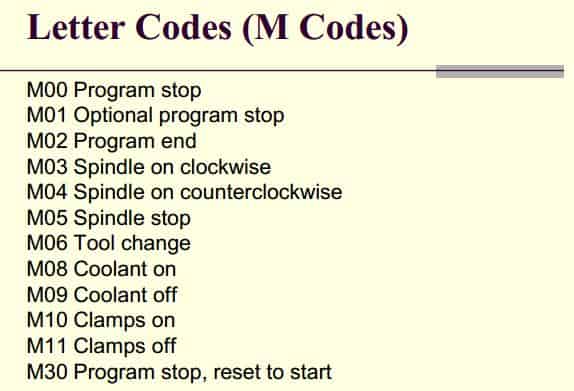

Máy CNC đã sử dụng một số mã lập trình kỹ thuật số, bao gồm mã G và mã M.

- Mã G (G: là viết tắt của General (chung, tổng quát) hay Geometric (hình học)) điều khiển di chuyển của lưỡi cắt của máy CNC trên phôi CNC (khi nào – when, ở đâu – where và cách thức di chuyển – how). Ví dụ: bạn cần thiết lập khi nào bật và tắt máy (when) + tốc độ di chuyển đến một vị trí cụ thể trên phôi (how), những đường cắt phay trên phôi (where).

- Mã M (M: là viết tắt của Miscellaneous (khác)) điều khiển các chức năng phụ trợ của máy, chẳng hạn như tự động loại bỏ và thay thế nắp máy khi bắt đầu và kết thúc sản xuất.

Sau khi đã lập trình CNC xong, nội dung lập trình sẽ được truyền tải vào máy CNC.

8. Thiết lập máy

Trước khi kỹ sư vận hành chạy chương trình CNC, họ phải chuẩn bị máy CNC để vận hành.

Công đoạn này bao gồm:

- Dán phôi trực tiếp vào máy, vào cọc máy móc thiết bị , hoặc vào máy vises hoặc các thiết bị Dụng cụ gá tương tự

- Gắn các dụng cụ cần thiết, chẳng hạn như mũi khoan và nhà máy cuối cùng, các thành phần máy thích hợp.

Sau khi máy được thiết lập đầy đủ, người vận hành có thể chạy chương trình CNC.

9. Vận hành gia công CNC

Chương trình CNC sẽ điều khiển máy CNC vận hành như các lệnh đã được lập trình. Nó gửi các lệnh máy ra lệnh cho các hành động và chuyển động của dụng cụ tới máy tính tích hợp của máy CNC.

Khởi động chương trình CNC cũng đồng nghĩa khởi động máy CNC–>bắt đầu quy trình gia công CNC. Chương trình sẽ hướng dẫn máy trong suốt quá trình khi thực hiện các thao tác máy cần thiết để tạo ra một bộ phận hoặc sản phẩm được thiết kế tùy chỉnh.

Các quy trình gia công CNC có thể được thực hiện trong nhà nếu công ty đầu tư vào việc mua và bảo trì thiết bị CNC của riêng họ hoặc cung cấp cho các nhà cung cấp dịch vụ gia công CNC chuyên dụng .

10. Lập trình CNC hoạt động như thế nào?

Máy gia công CNC hoạt động dựa trên hệ điều hành sử dụng ngôn ngữ lập trình mã G. Các lập trình viên CNC sẽ sử dụng ngôn ngữ G này để yêu cầu máy CNC thực hiện các công đoạn tự động trên phôi.

Để tạo ra một phần đơn giản, mã G được phát triển và sau đó được gửi đến máy CNC để thực hiện. Các công cụ được sử dụng – để khoan, khoan, định tuyến, phay, tiện, mài, v.v. – trên các vật liệu khác nhau thông qua một loạt các lệnh được gửi bởi bộ điều khiển CNC.

Đã qua rồi cái thời con người làm việc cần gạt, nút và bánh xe; Linh kiện máy tính CNC hoạt động như người vận hành trực tiếp.

11. Các loại phần mềm hỗ trợ gia công CNC

Các ứng dụng phần mềm được sử dụng trong gia công CNC bao gồm:

- CAD

- CAM

- CAE

11.1 Phần mềm CAD dùng trong gia công CNC

CAD: Phần mềm thiết kế hỗ trợ máy tính (CAD) là các chương trình được sử dụng để phác thảo và tạo ra các kết xuất bề mặt và vectơ 2D hoặc phần rắn 3D, cũng như các tài liệu kỹ thuật và thông số kỹ thuật cần thiết liên quan đến phần đó.

Các thiết kế và mô hình được tạo trong chương trình CAD thường được chương trình CAM sử dụng để tạo chương trình máy cần thiết để sản xuất chi tiết thông qua phương pháp gia công CNC.

Phần mềm CAD cũng có thể được sử dụng để xác định và xác định các thuộc tính phần tối ưu, đánh giá và xác minh thiết kế bộ phận, mô phỏng các sản phẩm không có nguyên mẫu và cung cấp dữ liệu thiết kế cho các nhà sản xuất và cửa hàng công việc.

11.2 Phần mềm CAM dùng trong gia công CNC

CAM : Phần mềm sản xuất có sự trợ giúp của máy tính (CAM) là các chương trình được sử dụng trích xuất thông tin kỹ thuật từ mô hình CAD và tạo chương trình máy cần thiết để chạy máy CNC và thao tác dụng cụ để tạo ra phần được thiết kế tùy chỉnh.

Phần mềm CAM cho phép máy CNC chạy mà không cần sự trợ giúp của nhà điều hành và có thể giúp tự động hóa việc đánh giá thành phẩm.

11.3 Phần mềm CAE dùng trong gia công CNC

CAE : Phần mềm kỹ thuật hỗ trợ máy tính (CAE) là các chương trình được sử dụng bởi các kỹ sư trong các giai đoạn tiền xử lý, phân tích và xử lý hậu kỳ của quá trình phát triển.

Phần mềm CAE được sử dụng làm công cụ hỗ trợ hỗ trợ trong các ứng dụng phân tích kỹ thuật, như thiết kế, mô phỏng, lập kế hoạch, sản xuất, chẩn đoán và sửa chữa, để giúp đánh giá và sửa đổi thiết kế sản phẩm.

Các loại phần mềm CAE có sẵn bao gồm phân tích phần tử hữu hạn (FEA), động lực học chất lỏng tính toán (CFD) và phần mềm động lực học đa dòng (MDB).

Một số ứng dụng phần mềm đã kết hợp tất cả các khía cạnh của phần mềm CAD, CAM và CAE. Chương trình tích hợp này, thường được gọi là phần mềm CAD / CAM / CAE, cho phép một chương trình phần mềm duy nhất quản lý toàn bộ quy trình chế tạo từ thiết kế đến phân tích đến sản xuất.

12. Các loại máy gia công CNC phổ biến

12.1 Máy phay CNC

Trong các ứng dụng phay CNC, khoan và cắt được thiết bị điều khiển CNC, cung cấp các bước cần thiết và cài đặt hiệu suất máy để đạt được các hoạt động thành công trên kim loại, polyme và các vật liệu khác.

Khoan là một quá trình gia công sử dụng các mũi khoan đa điểm để tạo ra các lỗ hình trụ trong phôi. Trong khoan CNC , thông thường máy CNC cung cấp cho mũi khoan xoay vuông góc với mặt phẳng của bề mặt phôi, tạo ra các lỗ thẳng hàng với đường kính bằng với đường kính của mũi khoan được sử dụng cho hoạt động khoan.

Tuy nhiên, hoạt động khoan góc cũng có thể được thực hiện thông qua việc sử dụng các cấu hình máy chuyên dụng và thiết bị bảo trì. Khả năng vận hành của quá trình khoan bao gồm phản , chạm , khoan, và khai thác .

Phay là một quá trình gia công sử dụng các công cụ cắt đa điểm xoay để loại bỏ vật liệu khỏi phôi. Trong phay CNC, máy CNC thường đưa phôi vào dụng cụ cắt theo cùng hướng với vòng quay của dụng cụ cắt, trong khi đó, phay thủ công, máy sẽ đưa phôi theo hướng ngược lại với vòng quay của dao cắt.

Khả năng vận hành của quá trình phay bao gồm phay mặt phay cắt các bề mặt nông, phẳng và đáy phẳng vào phôi Gia công và phay ngoại vi, cắt các lỗ sâu, như khe và ren, vào phôi.

12.2 Máy tiện CNC

Máy tiện CNC sử dụng chương trình máy tính để ra lệnh cho các hoạt động tiện của phôi, điều chỉnh hiệu suất của máy, cấp liệu làm mát, tốc độ, độ lệch dụng cụ và nhiều hơn nữa về kim loại, gỗ và nhựa.

Tiện là một quá trình gia công sử dụng các công cụ cắt một điểm để loại bỏ vật liệu khỏi phôi quay. Trong tiện CNC , máy CNC thường là máy tiện hoặc máy tiện, cung cấp cho công cụ cắt theo chuyển động thẳng dọc theo bề mặt phôi quay, loại bỏ vật liệu xung quanh chu vi cho đến khi đạt được đường kính mong muốn, để tạo ra các phần hình trụ có bên ngoài và các tính năng bên trong, chẳng hạn như khe, thon và chủ đề. Khả năng vận hành của quá trình tiện bao gồm nhàm chán , đối mặt, tạo rãnh và cắt ren .

12.3 Máy cắt plasma

Với máy cắt plasma nhiệt độ cao, chương trình CNC giao tiếp với thiết bị để di chuyển đầu cắt plasma dọc theo không gian 2D, điều chỉnh cắt, đầu ra plasma, vị trí, v.v.

12.4 Bộ định tuyến

Bộ định tuyến sử dụng công nghệ CNC để thực hiện các tác vụ khác nhau như khắc, cắt và cắt vật liệu thành hình dạng 3D, tất cả được quyết định bởi các hướng dẫn mã G được diễn giải thông qua thiết bị CNC.

12.5 Máy cắt laser

Tương tự như máy cắt plasma, máy cắt laser CNC tự động hóa quá trình cắt dọc theo hình dạng 2D, điều chỉnh thiết bị để có hiệu suất tối ưu.

12.6 Máy in 3D

Hầu hết các máy in 3D sử dụng lập trình CNC để ra lệnh cho đầu in di chuyển dọc theo bề mặt xây dựng, xây dựng các đối tượng 3D theo các bước định hướng và các lệnh được cung cấp bởi mã G.

13. Ứng dụng gia công CNC trong các ngành công nghiệp

Gia công cắt gọt là phương pháp gia công phổ biến nhất được sử dụng trong các ứng dụng sản xuất, sử dụng các công cụ để loại bỏ vật liệu khỏi phôi.

Kỹ thuật này thường được sử dụng trong các ứng dụng CNC, từ mài đến phay, để loại bỏ vật liệu khỏi kim loại, gỗ và nhựa.

Ngoài ra, gia công đúc, hoặc in 3D, liên quan đến việc thêm liên tục một vật liệu để tạo thành một vật thể 3D vật lý cuối cùng.

Cả hai phương pháp đều sử dụng các phương pháp lập trình CNC để điều khiển dụng cụ tạo hình cuối cùng cho phôi. Hầu như bất kỳ ngành công nghiệp nào có cửa hàng máy móc đều sử dụng gia công CNC để tạo ra các bộ phận từ nguyên liệu thô hoặc chế tạo kim loại thành các thành phần.

Một loạt các ngành công nghiệp sử dụng công nghệ gia công CNC để mang lại độ chính xác, hiệu quả và chất lượng cao hơn, bao gồm:

- Sản xuất ô tô – Được sử dụng để mang lại hiệu quả và kiểm soát chất lượng dây chuyền lắp ráp nâng cao.

- Cơ khí – Cho phép công việc linh hoạt, tùy chỉnh.

- Đầu máy – Cho phép gia công chính xác trên các thành phần tàu hỏa và tàu điện ngầm.

- Gia công CNC ngành không gian vũ trụ – Được sử dụng để gia công dung sai cao trên vật liệu cấp không gian vũ trụ.

- Hàng hải – Được sử dụng để gia công các phụ tùng thay thế trên tàu chở dầu và các tàu lớn khác

- Y tế

13.1 Gia công CNC cho các ứng dụng hàng không vũ trụ

Gia công CNC được sử dụng rộng rãi trong ngành hàng không vũ trụ, thường đòi hỏi độ bền cao, hình học phức tạp và sử dụng vật liệu không dễ dàng cho vay các phương pháp sản xuất khác.

Trong lĩnh vực này, các bộ phận hàng không vũ trụ được gia công CNC thường rất quan trọng và do đó phải được chế tạo ở mức độ chính xác và chính xác cao nhất.

|  |

Dung sai chặt chẽ đến 0,00004 inch (0,001 mm) không phải là hiếm, và thường có những yêu cầu khắt khe về độ phẳng, độ tròn và hình trụ chỉ có thể được thực hiện thông qua gia công CNC.

Và đôi khi, hình học thiết kế bộ phận phức tạp đến mức chỉ có thể đạt được bằng cách sử dụng hệ thống gia công CNC 5 trục.

Ví dụ phổ biến của các bộ phận hàng không vũ trụ gia công CNC bao gồm:

- Linh kiện hạ cánh

- Tấm vải liệm titan

- Cây bụi

- Thông tin liên lạc

- Biểu tượng

- Stator hội

- Vỏ hộp số magiê

- Đầu nối điện

Nhiều vật liệu khác nhau có thể được sử dụng trong gia công CNC hàng không vũ trụ, bao gồm:

- nhôm

- thép không gỉ

- đồng thau

- niken

- đồng

- gốm sứ

- nhựa

- magiê

- titan và hợp kim hiệu suất cao như Inconel® và Kovar® là những lựa chọn phổ biến.

13.2 Gia công CNC cho các ứng dụng truyền thông

Gia công CNC có độ dung nạp cao cũng thường được sử dụng trong lĩnh vực viễn thông. Cũng như các thành phần hàng không vũ trụ, các bộ phận viễn thông thường tham gia vào các ứng dụng quan trọng. Để đạt được mức độ tin cậy này thường đòi hỏi phải sử dụng các bộ phận đáp ứng dung sai cực kỳ chặt chẽ.

Hình học có thể cực kỳ phức tạp và các bộ phận có thể yêu cầu đường viền bề mặt để đạt được dung sai chặt chẽ. Một sự kết hợp giữa phay và tiện CNC có thể cần thiết để tạo ra sản phẩm cuối cùng.

Các vật liệu thường được sử dụng trong lĩnh vực này bao gồm nhôm, thép không gỉ và đồng thau.

Dưới đây là một vài ví dụ về các bộ phận truyền thông thường yêu cầu gia công CNC:

- Khung bảng điều khiển truy cập

- Tản nhiệt

- Sừng sóng

- Thành phần tháp vi sóng

- Vỏ khuếch đại

- Thiết bị che chắn RFI

|  |

14. Tính linh hoạt của gia công CNC

Đối với các bộ phận đặc biệt trong các ngành công nghiệp quan trọng đòi hỏi độ chính xác và độ chính xác cao, gia công CNC thường là một giải pháp lý tưởng.

Ngoài những thứ được thảo luận ở trên, các bộ phận được gia công CNC phổ biến trải rộng trên nhiều lĩnh vực và thị trường và có thể bao gồm cấy ghép tim, khuyên tai, kim phun nhiên liệu tùy chỉnh cho ô tô, thiết bị cấy ghép sinh học, bánh răng, dụng cụ chơi gôn và các bộ phận robot tùy chỉnh.

Một lựa chọn tuyệt vời cho bất kỳ loại bộ phận nào đòi hỏi dung sai rất cao hoặc liên quan đến hình dạng và hình học rất phức tạp – chẳng hạn như những phần được tìm thấy trong lĩnh vực hàng không vũ trụ và truyền thông – gia công CNC thường được sử dụng trong các lĩnh vực vận chuyển, thể thao, y học và robot, trong số nhiều lĩnh vực khác ứng dụng đặc sản.

|  |

15. Phân khúc giá bán máy gia công cnc

Các nhà sản xuất máy CNC tập trung vào 3 phân khúc giá chính:

- phân khúc máy CNC bình dân: $ 1k- $ 3k

- phân khúc máy CNC tầm trung $ 20k- $ 60k

- phân khúc máy CNC chuyên nghiệp: >$ 100k.

Máy CNC ở đây bao gồm các loại máy như: máy tiện, máy xay, máy khoan, cắt laser, khắc laser, cắt nước, cắt plasma và nhiều công cụ gia công khác có thể được tự động hóa.