Mục lục

Giới thiệu về bánh răng và công nghệ gia công bánh răng

Trong công nghiệp hiện đại, bánh răng đóng vai trò quan trọng trong hầu hết các hệ thống máy móc và thiết bị. Chính vì vậy, việc tìm kiếm và áp dụng phương pháp gia công bánh răng hiệu quả nhất không chỉ giúp tối ưu hóa hiệu suất làm việc mà còn đảm bảo độ bền và chất lượng sản phẩm. Bài viết này Lâm vĩnh sẽ chia sẻ các phương pháp gia công bánh răng hàng đầu hiện nay để bạn có thể lựa chọn giải pháp phù hợp nhất với nhu cầu của mình.

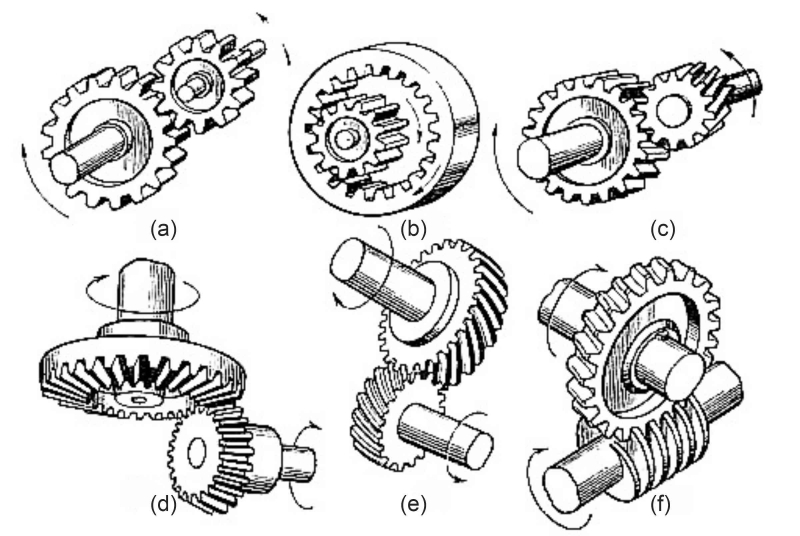

Truyền động giữa các cặp bánh răng, bánh vít

1. Khái quát về gia công bánh răng

Bánh răng là những chi tiết dùng để truyền lực và chuyển động nhờ ăn khớp với nhau. Bánh răng có thể truyền chuyển động giữa các trục song song nhau, vuông góc nhau hoặc chéo nhau.

Gia công bánh răng tương đối phức tạp vì vừa cần đảm bảo các quy chuẩn yêu cầu kỹ thuật vừa đảm bảo yêu cầu về khả năng truyền tải. Gia công bánh răng phụ thuộc phần lớn vào vật liệu, độ chính xác khi thiết kế cũng như máy công cụ gia công.

Có nhiều phương pháp để gia công bánh răng, ở đây tôi sẽ giới thiệu các bạn về phương pháp gia công bằng cắt gọt.

2. Phân loại bánh răng

Bánh răng được phân thành 3 loại chính:

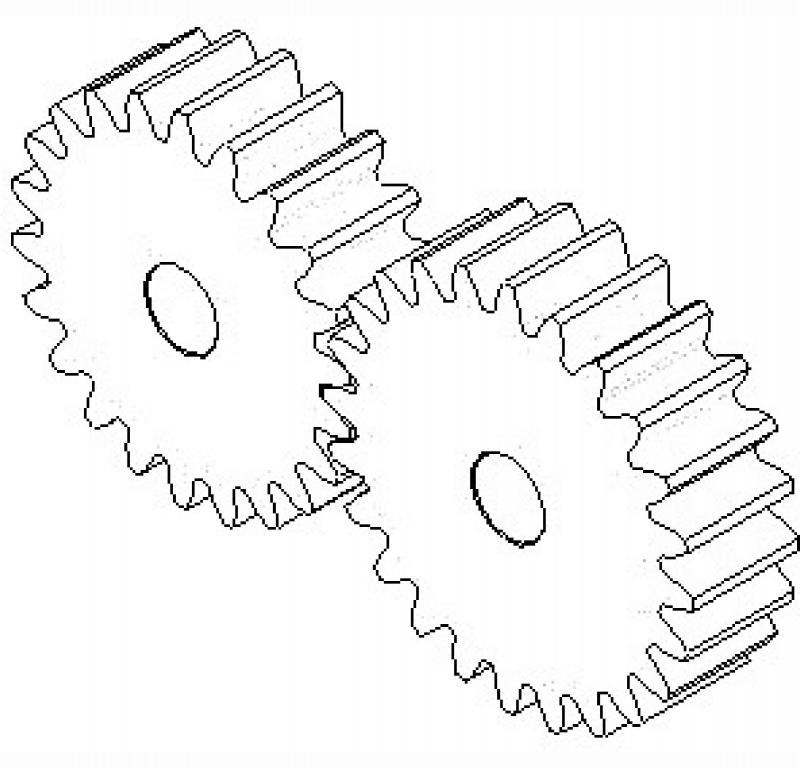

- Bánh răng trụ răng thẳng và bánh răng trụ răng nghiêng

Bánh răng trụ răng thẳng |  Bánh răng trụ răng nghiêng |

- Bánh răng côn răng thẳng và Bánh răng côn xoắn

Bánh răng công răng thẳng |  Bánh răng công răng xoắn |

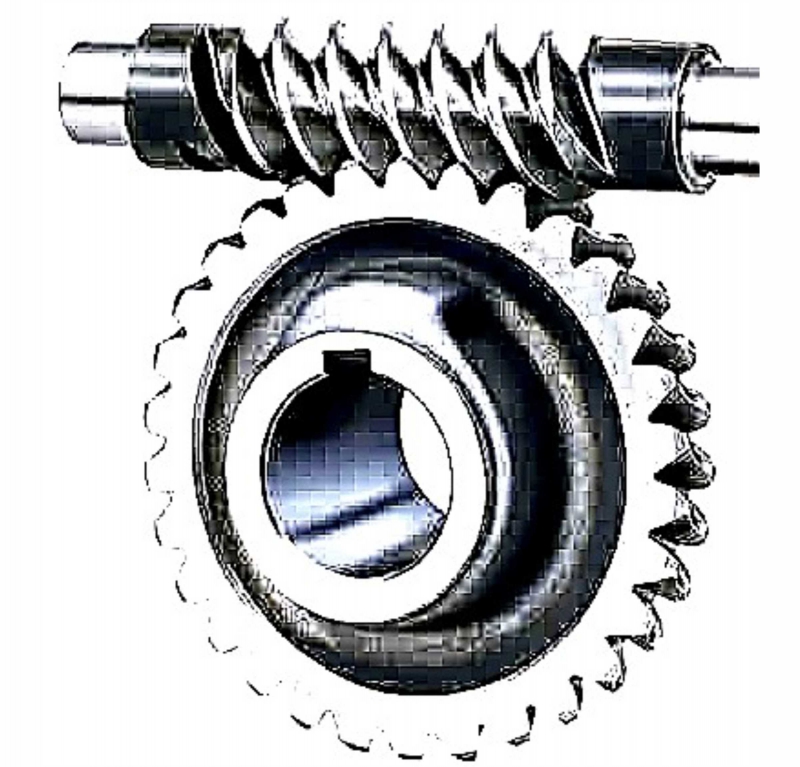

- Bánh vít

Bánh vít

Bánh vít

2.1 Bánh răng trụ răng thẳng và trụ răng nghiêng

Bánh răng trụ là một trong những loại bánh răng phổ biến nhất, được sử dụng rộng rãi trong các ứng dụng cơ khí. Có hai loại chính là bánh răng trụ răng thẳng và bánh răng trụ răng nghiêng, mỗi loại có những ưu điểm và nhược điểm riêng.

Công dụng của bánh răng trụ thẳng là:

- Truyền động giữa hai trục song song: Đây là công dụng chính của bánh răng trụ răng thẳng. Chúng đảm bảo truyền chuyển động quay một cách chính xác và hiệu quả giữa hai trục song song.

- Các ứng dụng đơn giản, tải trọng nhẹ: Do cấu tạo đơn giản và dễ sản xuất, bánh răng trụ răng thẳng thường được sử dụng trong các ứng dụng không đòi hỏi độ chính xác cao và tải trọng nhẹ như hộp số xe đạp, máy khuấy, máy bơm,…

Công dụng của bánh răng trụ răng nghiêng

- Truyền động giữa hai trục song song: Tương tự như bánh răng trụ răng thẳng, bánh răng trụ răng nghiêng cũng được sử dụng để truyền động giữa hai trục song song.

- Các ứng dụng đòi hỏi độ êm ái và tải trọng lớn: Nhờ vào thiết kế răng nghiêng, bánh răng trụ răng nghiêng có khả năng chịu tải lớn hơn và hoạt động êm ái hơn so với bánh răng trụ răng thẳng. Chúng thường được sử dụng trong các ứng dụng như hộp số ô tô, máy công cụ, thiết bị nâng hạ,…

2.2 Bánh răng côn răng thẳng và bánh răng côn xoắn

Bánh răng côn là loại bánh răng được sử dụng để truyền động giữa hai trục giao nhau, thường là vuông góc với nhau. Có hai loại chính là bánh răng côn răng thẳng và bánh răng côn xoắn, mỗi loại có những ưu điểm và nhược điểm riêng.

Tương tự như cặp bánh răng trụ, bánh răng côn răng xoắn cũng có khả năng chịu tải lớn hơn và hoạt động êm ái hơn so với bánh răng côn răng thẳng. Chính vì thế, loại bánh răng này được ứng dụng trong cách hệ thống cần truyền lực lớn như: hộp số ô tô, máy công cụ, thiết bị nâng hạ, robot CNC,…

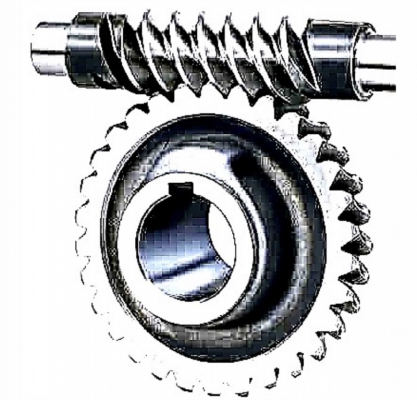

2.3 Bánh vít

Bánh vít là một loại bánh răng đặc biệt, có dạng trục vít xoắn ốc, thường làm việc kết hợp với bánh răng trụ hoặc bánh răng côn để truyền động giữa hai trục vuông góc hoặc chéo nhau.

Bánh răng là bộ phận truyền lực cho cả một hệ thống máy móc, chính vì vậy việc gia công bánh răng cần phải đạt độ chính xác tuyệt đối. Cho nên, khi gia công bánh răng bạn cần tuân thủ cấp độ chính xác trong gia công bánh răng dưới đây:

3. Các phương pháp gia công răng

Bánh răng là chi tiết quan trọng, có độ bền và tuổi thọ cao. Thông thường, răng của bánh răng có biên dạng là đường than khai. Về nguyên lý tạo răng,có thể chia thành hai phương pháp gia công là phương pháp định hình và phương pháp bao hình.

- Phương pháp định hình là phương pháp cắt răng mà dụng cụ cắt nó biên dạng lưỡi cắt là rãnh răng. Quá trình cắt răng không liên tục, khi cắt thì cắt từng rãnh răng một, sau đó phân độ để gia công tiếp rãnh răng khác.

- Phương pháp bao hình là phương pháp cắt răng mà dụng cụ cắt không cần có biên dạng lưỡi cắt là rãnh răng. Quá trình cắt răng diễn ra liên tục , khi cắt dụng cụ cắt sẽ lăn tương đối trên vành của bánh răng gia công và khi đó quỹ tích các đường bao của dụng cụ cắt là profin thân khai của răng bánh răng gia công.

3.1 Gia công định hình

Gia công định hình sử dụng các công cụ cắt có hình dạng bánh răng mong muốn để tạo ra bánh răng sử dụng các phương pháp dùng dao cắt giá, tạo hình bánh răng và mài bánh răng. Đây thường là bước đầu tiên trong quá trình sản xuất bánh răng gia công.

Gia công định hình

Dưới đây một số những phương pháp gia công định hình phổ biến nhất:

- Phương pháp gia công phay định hình

Phương pháp này sử dụng những dao phay định hình như dao phay đĩa module hoặc dao phay ngón module mà profin của dao tương tự như profin của rãnh răng.

Phương pháp gia công phay định hình được thực hiện trên các máy phay vạn năng có trang bị dụng cụ phân độ. Phôi sẽ được gá vào ụ phân độ, dao phay được gá sao cho đường kính ngoài của dao phay đĩa hoặc mặt đầu của dao phay ngón trùng với đường sinh cao nhất của chi tiết. Sau đó, điều chỉnh dao ở độ cao sao cho rãnh răng có chiều sâu theo yêu cầu (tùy theo module răng gia công). Tiến hành gia công bằng cách gia công xong một rãnh thì dùng đầu phân độ để quay phôi một góc 360o/z rồi tiếp tục gia công rãnh tiếp theo cho đến khi hoàn thành.

Phương pháp phay định hình tồn tại một số nhược điểm như độ chính xác không cao, xảy ra sai số biên rãnh và chia độ. Trong sản xuất hàng loạt và hàng khối với những module lớn, phương pháp này chỉ dùng để gia công phá.

- Phương pháp gia công bào định hình

Phương pháp gia công bào định hình được thực hiện trên các máy bào răng với dao định hình có profin giống profin rãnh răng hoặc dao thông thường với dưỡng. Tương tự như phay định hình, đầu phân độ theo từng răng cũng được dùng.

Phương pháp gia công bào định hình chủ yếu được dùng để gia công thô các bánh răng ăn khớp ngoài và trong có module lớn.

- Phương pháp gia công chuốt định hình

Phương pháp gia công chuốt định hình sử dụng dao chuốt có profin của bánh răng, trong quá trình gia công thì có thể chuốt một rãnh hoặc nhiều rãnh cùng một lúc. Sau mỗi hành trình của dao, một hoặc một số rãnh răng được gia công, để gia công các rãnh khác thì chi tiết được quay đi một góc nhờ cơ cấu phân độ. Cũng có thể chuốt toàn bộ các rãnh cùng một lúc nhưng do kết cấu dao phức tạp, khả năng thoát phoi kém và yêu cầu lực cắt lớn nên cách này ít được sử dụng.

Dụng cụ cắt là một bộ dao định hình với từng nấc được lắp vào đầu chuốt. Lượng nâng của mỗi lưỡi cắt phụ thuộc vào chiều dày lớp phoi được cắt Sz, loại vật liệu chế tạo bánh răng và tốc độ cắt…, lượng nâng này được chọn như với dao chuốt thông thường.

Lớp vật liệu phải cắt được phân chia theo tổng số các lưỡi cắt của dụng cụ nên tuổi thọ, độ bền của dao chuốt thường lớn. Tuy nhiên chi phí đầu tư cho dụng cụ lớn nên phương pháp này chỉ dùng cho sản xuất hàng loạt số lượng lớn, bánh răng có module lớn và bánh răng không gia công nhiệt không mài. Ưu điểm của phương pháp chuốt định hình là cho năng suất và độ chính xác cao.

3.2 Gia công bao hình

Gia công bao hình

Gia công bao hình là cắt dạng bánh răng bao gồm các công cụ được sử dụng để tạo biên dạng bánh răng, sử dụng các phương pháp phay bánh răng, tạo hình, xẻ rãnh, bào và EDM. Gia công bao hình là một trong những phương pháp thiết yếu trong gia công bánh răng. Nó liên quan đến việc định hình các bánh răng bằng cách loại bỏ vật liệu dư thừa khỏi phôi bằng nhiều loại máy khác nhau. Gia công bao hình bao gồm các phương pháp như sau:

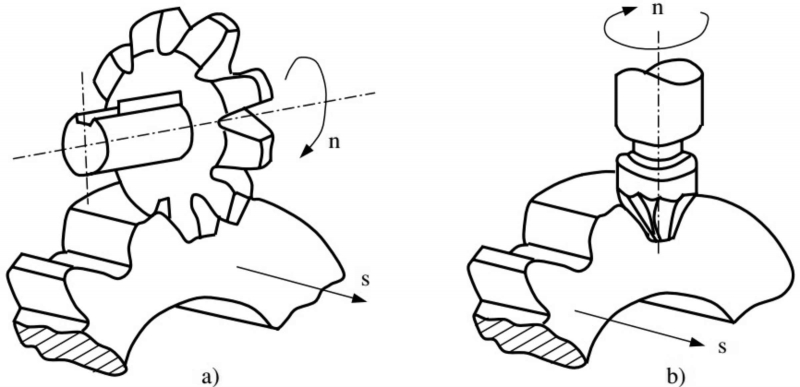

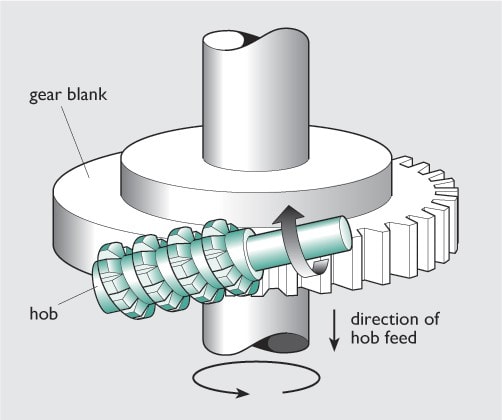

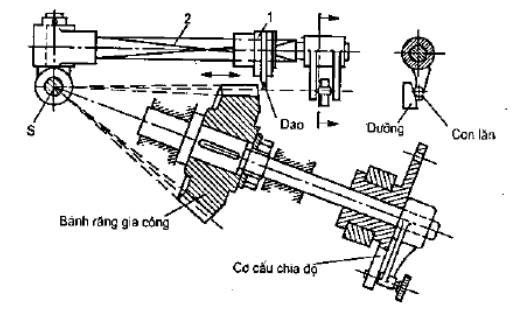

- Phương pháp phay lăn răng

Phay lăn răng là một trong những loại cắt dạng bánh răng phổ biến nhất. Trong phay lăn răng, một loại máy phức tạp sẽ loại bỏ vật liệu bằng cách quay ở tốc độ cao trong khi tiếp xúc với bánh răng. Trong quá trinh phay lăn răng, chuyển động quay của dao phay và chuyển động quay của chi tiết phải nằm trong xích truyền động của bao hình. Dao phay sử dụng trong phương pháp này có cấu tạo khá phức tạp nên giá thành khá cao.

Phương pháp phay lăn răng được dùng trên những máy phay chuyên dùng, dao phay quay cắt liên tục, có thể phay thuận hoặc phay nghịch. Máy CNC được các nhà sản xuất bánh răng ưa thích để phay nhờ hiệu quả cao và dễ vận hành

- Phương pháp gia công xọc bao hình

Gia công xọc bao hình tạo hình bánh răng bằng các chuyển động lên xuống của đầu dao để gia công hết bề rộng răng, chuyển động tiến dao hướng kính để gia công đạt chiều cao răng và chuyển động nhường dao.

Bào và xẻ rãnh cũng là những hình thức gia công xọc bao hình phổ biến. Máy bào sử dụng chuyển động tịnh tiến tuyến tính để di chuyển các công cụ của chúng dọc theo phôi, tạo ra các bề mặt phẳng hoặc rãnh trên chúng khi cần thiết. Mặt khác, máy xẻ rãnh tạo ra các khe bằng cách loại bỏ vật liệu dọc theo các đường cụ thể. Sự kết hợp giữa bào và xẻ rãnh tạo nên các bánh răng cấp công nghiệp.

Phương pháp gia công xọc bao hình mang đến độ chính xác cao, dễ chế tạo, có thể gia công bánh răng nhiều bậc mà khoảng cách giữa các bậc nhỏ, tuy nhiên thì năng suất lại không cao.

- Phương pháp gia công phóng điện EDM

Một phương pháp cắt bánh răng khác thường được sử dụng là gia công phóng điện (EDM). Quá trình này sử dụng một điện cực để loại bỏ vật liệu khỏi bề mặt dẫn điện được đặt gần nó. Điều này mang lại những vết cắt cực kỳ chính xác, khiến EDM trở nên hoàn hảo để sản xuất các bánh răng phức tạp.

Gia công bánh răng bằng phương pháp phóng điện EDM

3.3 Gia công bánh răng trụ

- Phương pháp gia công phay định hình:

Phay răng bằng phương pháp định hình được tiến hành bằng dao phay định hình mà profin của nó phù hợp với profin của rãnh răng. Dao phay định hình dùng để gia công bánh răng là dao phay đĩa module hoặc dao phay ngón module

Gia công bánh răng trụ bằng dao phay định hình

Phương pháp này được sử dụng nhiều trên máy phay vạn năng có trang bị dụng cụ phân độ. Khi gia công, chi tiết được gá vào ụ phân độ, dao được gá sao cho đường kính ngoài (dao phay đĩa module) hoặc mặt đầu (dao phay ngón) trùng với đường sinh cao nhất của chi tiết. Sau đó, điều chỉnh dao ở độ cao sao cho rãnh răng có chiều sâu theo yêu cầu (tùy theo module răng gia công). Tiến hành gia công bằng cách gia công 1 răng thì dùng đầu phân độ để quay chi tiết 1 góc 360°/z rồi tiếp tục gia công răng tiếp theo cứ thế cho đến hết.

* Đặc điểm của phay định hình:

– Đạt độ chính xác thấp (cấp 7,8) khó khăn trong việc điều chỉnh chính xác vị trí tương đối giữa dao và chi tiết.

-Trong sản xuất hang loạt lớn và hàng khối, đối với những bánh răng có modun lớn, phương pháp này chỉ dùng để gia công phá.

- Phương pháp gia công bào định hình:

Bào răng định hình được thực hiện trên máy bào răng với dao định hình cũng có profin giống profin rãnh răng hoặc dao thông thường với dưỡng. Khi gia công các rãnh răng thì cũng dùng đầu phân độ theo từng răng.

Phương pháp này được dùng chủ yếu để gia công thô các bánh răng ăn khớp ngoài và tronng có modun lớn.

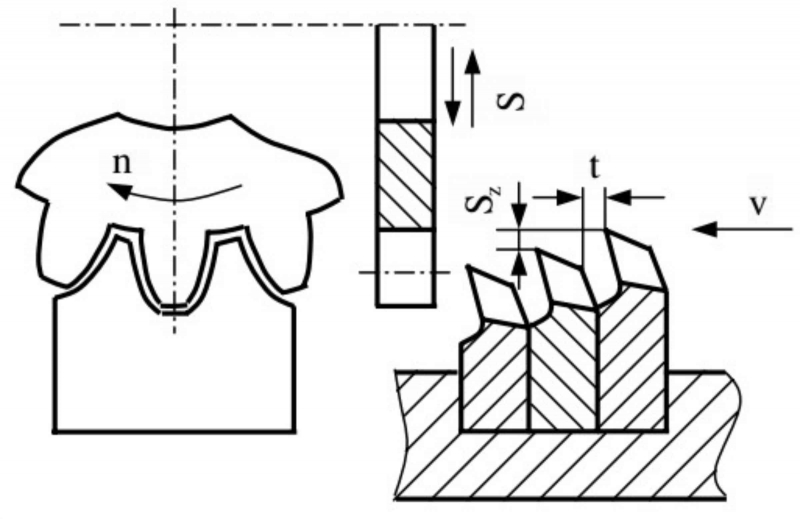

- Phương pháp gia công chuốt định hình

Gia công bánh răng trụ bằng chuốt định hình

Gia công bánh răng bằng phương pháp chuốt định hình cho năng suất và độ chính xác cao, thường dùng ở dạng sản xuất hang loạt lớn và hàng khối. Theo phương pháp này, dao chuốt có profile của bánh răng. Có thể chuốt một rãnh hoặc nhiều rãnh cùng một lúc. Sau mỗi hành trình của dao, một hoặc một số rãnh răng được gia công, muốn gia công các rãnh khác thì chi tiết được quay đi một góc nhờ cơ cấu phân độ.

Phương pháp chuốt toàn bộ các rãnh cùng một lúc rất ít được sử dụng vì lúc đó kết cấu dao rất phức tạp, khả năng thoát phoi kém, lực cắt lớn.

Dụng cụ cắt là một bộ dao định hình với từng nấc được lắp vào đầu chuốt. Lượng nâng của mỗi lưỡi cắt phụ thuộc vào chiều dày lớp phoi được cắt Sz, loại vật liệu bánh răng và tốc độ cắt v, lượng nâng này được chọn như với dao chuốt thường.

Lớp vật liệu phải cắt được phân chia theo tổng số các lưỡi cắt của dụng cụ, nên tuổi thọ,tuổi bền của dao lớn. Song chi phí cho dụng cụ rất lớn nên chuốt chỉ dùng cho sản xuất lớn, bánh răng có module lớn và bánh răng không gia công nhiệt không mài.

- Phương pháp phay lăn răng

Đây là một trong những phương pháp gia công bao hình, chuyển động quay của dao phay và chuyển động quay của chi tiết phải nằm trong xích truyền động của bao hình. Dao phay sử dụng trong phương pháp này có cấu tạo khá phức tạp nên giá thành khá cao.

Phương pháp phay lăn răng được dùng trên những máy phay chuyên dùng, dao phay quay cắt liên tục, có thể phay thuận hoặc phay nghịch.

- Phương pháp gia công xọc bao hình

Bánh răng được tạo hình bằng các chuyển động lên xuống của đầu dao để gia công hết bề rộng răng, chuyển động tiến dao hướng kính để gia công đạt chiều cao răng và chuyển động nhường dao.

Phương pháp xọc bao hình mang đến độ chính xác cao, dễ chế tạo, có thể gia công bánh răng nhiều bậc mà khoảng cách giữa các bậc nhỏ, tuy nhiên thì năng suất lại không cao.

3.4 Gia công bánh răng côn

Tương tự như gia công bánh răng trụ thì bánh răng côn cũng sử dụng các phương pháp gia công phay, bào, tuy nhiên cách thức thực hiện sẽ khác với khi gia công bánh răng trụ.

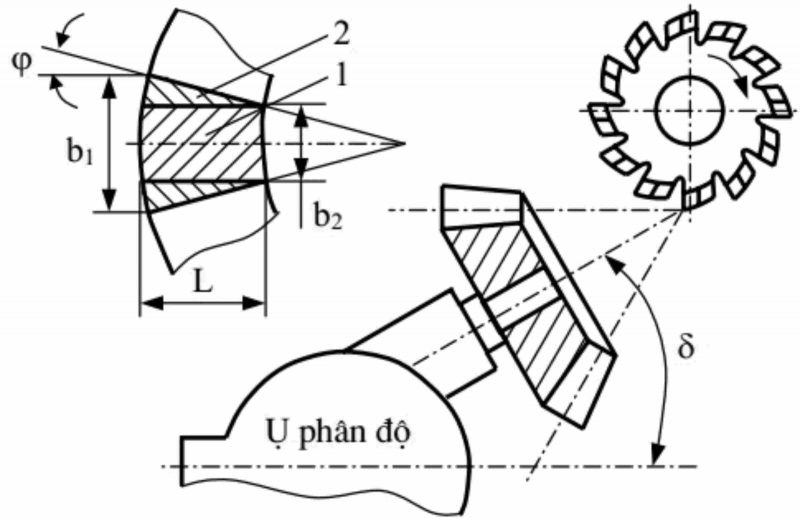

- Phương pháp phay định hình

Gia công bánh răng côn răng thẳng bằng dao phay đĩa định hình

Gia công bánh răng côn răng thẳng bằng dao phay đĩa định hình

Phương pháp này cần được thực hiện trên các máy phay vạn năng có ụ phân độ, phôi được gá vào ụ phân độ đã nghiêng đi một góc phù hợp với góc côn ở chân răng. Mỗi một rãnh răng được phay qua 3 bước sau:

- Phay phần vật liệu 1 của rãnh, chiều rộng này tối đa bằng chiều rộng đầu nhỏ nhất của rãnh răng.

- Phay tiếp phần vật liệu 2 bằng cách quay bánh răng đi một góc ϕ.

- Phay phần còn lại bằng cách phay bánh răng một góc ϕ về phía ngược lại. Góc nghiêng δ của trục ụ chia độ được xác định căn cứ vào góc côn chân răng trên bản vẽ.

Do mất nhiều thời gian gia công cũng như thời gian dừng dao lớn nên phương pháp này thường chỉ được sử dụng trong sản xuất đơn chiếc và loạt nhỏ để gia công các bánh răng có cấp chính xác 9 – 11, gia công bánh răng có module lớn.

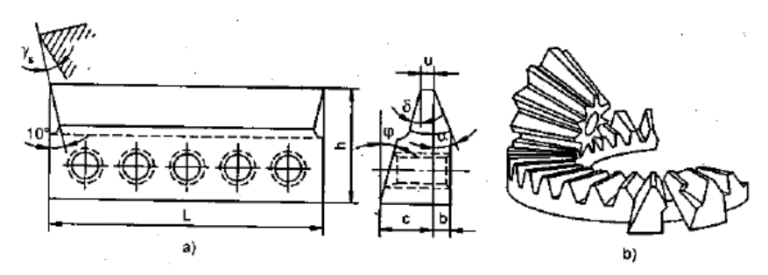

- Phương pháp phay lăn răng

Tương tự phay bánh răng trụ, nhưng dao phay sử dụng trong gia công bánh răng côn có kết cấu hoàn toàn khác. Nguyên lý gia công dựa vào sự ăn khớp của bánh răng cần gia công với bánh răng dẹt sinh. Phương pháp này có năng suất cao, độ nhám bề mặt cao.

- Phương pháp bào bánh răng côn theo dưỡng

Được sử dụng để gia công các bánh răng có modul lớn, cấp chính xác 9 – 11. Phương pháp này có độ chính xác không cao do sai số biên dạng dưỡng chép hình, sai số động học cơ cấu truyền động.

3.5 Gia công bánh vít

Các bánh vít được kết hợp với các trục vít để truyền chuyển động quay giữa hai trục chéo nhau. Răng của trục vít có dạng ren vít, trục vít có ren một, hai hoặc ba đầu mối. Mô đun của trục vít bằng mô đun của bánh vít ăn khớp.

Dựa theo các đặc tính công nghệ, bánh răng sẽ được chia thành bánh răng có moay ơ hoặc không có moay ơ, lỗ trơn hoặc lỗ then hoa.

3.6 Gia công bánh răng không dùng dụng cụ cắt

Gia công bánh răng không dùng dụng cụ cắt: tạo hình bánh răng tạo ra bánh răng mà không cần sử dụng dụng cụ cắt sử dụng các phương pháp cán, đúc, luyện kim bột, in 3D.

Có ba phương pháp thiết yếu mà các nhà sản xuất có thể sử dụng để chế tạo bánh răng không sử dụng dụng cụ cắt, đó là: cán, đúc và luyện kim bột. Mỗi phương pháp đều có những ưu điểm và nhược điểm riêng tùy thuộc vào yêu cầu cụ thể của dự án.

Cán là một lựa chọn phổ biến để sản xuất số lượng lớn bánh răng với độ chính xác cao với chi phí thấp. Quá trình này bao gồm việc ép kim loại giữa hai con lăn cho đến khi nó có hình dạng mong muốn. Các bánh răng thu được có độ bền và độ bền tuyệt vời, khiến chúng trở nên lý tưởng cho các ứng dụng nặng.

Đúc là một phương pháp tạo hình bánh răng trong đó kim loại nóng chảy được đổ vào khuôn và để nguội trước khi lấy ra khỏi khuôn. Kỹ thuật này tạo ra các bánh răng có hình dạng phức tạp mà khó hoặc không thể sản xuất bằng các phương pháp khác. Tuy nhiên, bánh răng đúc có thể có độ chính xác kích thước thấp hơn so với bánh răng được chế tạo bằng các kỹ thuật khác.

Luyện kim bột bao gồm việc nén bột kim loại trong khuôn dưới áp suất cao để tạo thành các hình dạng phức tạp như bánh răng. Quá trình này cũng cho phép các nhà sản xuất tạo ra các bộ phận có đặc tính khác nhau bằng cách thêm các nguyên tố hợp kim vào hỗn hợp trong quá trình nén.

3.7 Phương pháp gia công bánh răng khác: In 3D

In 3D, sản xuất bồi đắp xây dựng một vật thể ba chiều, từng lớp một, từ mô hình CAD 3D. Do tính chất của quy trình, máy bồi đắp có thể tạo thành các thiết kế phức tạp với cấu trúc mạng được mô hình hóa để đạt được mức giảm khối lượng mà các phương pháp thông thường không dễ dàng đạt được. Loại hình học này thường được tạo bằng cách sử dụng tối ưu hóa cấu trúc liên kết 3D và thiết kế máy tính tổng quát.

Bánh răng thông thường và không tròn có thể được chế tạo bằng quy trình sản xuất bồi đắp và máy in 3D chất lượng cao có giá cả tương đối phải chăng và được cung cấp rộng rãi. Do tính sẵn có này, nó trở thành sự lựa chọn cho các dự án sửa chữa và cơ khí như đồ chơi giáo dục hoặc các thiết bị khác cần các bánh răng có đầy đủ chức năng. Bạn cũng có thể bao gồm các tính năng bổ sung và thậm chí kết hợp hình học với các hình dạng bánh răng để thêm trục, chốt hoặc rãnh tùy chỉnh vào cùng một khối.

4. Kết cấu và các thông số cơ bản của bánh răng

Tùy theo cấu trúc của thiết bị, máy móc hay động cơ mà các bánh răng sẽ được thiết kế với những kết cấu riêng. Có loại thì bánh răng được chế tạo liền khối với trục, có loại thì khoét lõm, loại thì để rỗng tâm,… Trong gia công chế tạo bánh răng, cũng có một số quy tắc chung để tối ưu hóa cho hoạt động của bánh răng, như:

- Nếu đường kính ngoài d < 150mm, bánh răng thường được chế tạo liền khối và không khoét lõm.

- Nếu d < 600mm, bánh răng thường được khoét lõm xuống để giảm khối lượng.

- Nếu d > 600mm, bánh răng thường được chế tạo vành riêng bằng thép tốt, sau đó ghép vào moay ơ, cho chất lượng tốt hơn.

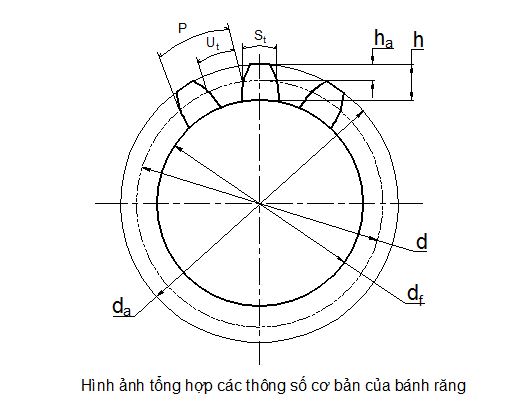

Về những thông số của bánh răng, có rất nhiều thông số để phục vụ cho quá trình gia công, thiết kế và lắp đặt máy. Tuy nhiên có một số thông số cơ bản bắt buộc người chế tạo cần phải nắm rõ, gồm:

- Vòng đỉnh: là đường tròn đi qua đỉnh răng ( da=m(z+2) )

- Vòng đáy: là vòng tròn đi qua đáy răng ( da=m(z-2.5) )

- Vòng chia: là đường tròn tiếp xúc với một đường tròn tương ứng của bánh răng khác khi 2 bánh ăn khớp với nhau ( d=m.Z )

- Số răng: Z=d/m

- Bước răng: là độ dài cung giữa 2 profin của 2 răng kề nhau đo trên vòng chia ( P=m. π )

- Modun: là thông số quan trọng nhất của bánh răng ( m = P/π )

- Chiều cao răng: là khoảng cách hướng tâm giữa vòng đỉnh và vòng chia ( h=ha + hf=2.25m )

- Chiều dày răng: là độ dài cung tròn giữa 2 profin của một răng đo trên vòng tròn chia ( St = P/2 = m/2 )

- Chiều rộng rãnh răng: là độ dài cung tròn đo trên vòng chia của một rãnh răng ( Ut= P/2 = m/2 )

5. Cấp chính xác:

Cấp chính xác đánh giá theo tiêu chuẩn cấp Nhà nước TCVN (Tiêu chuẩn Việt Nam), tiêu chuẩn này được quy định trong 12 cấp độ chính xác khác nhau từ 1÷12. Trong đó, cấp 1 là cấp chính xác nhất theo thứ tự giảm dần đến cấp 12 là cấp thấp nhất. Thông thường, cấp chính xác hay dùng từ cấp 3÷11.

Riêng cấp chính xác của bánh răng được đánh giá theo các chỉ tiêu sau đây:

- Độ chính xác động học: Được đánh giá bằng sai số góc quay của bánh răng sau 1 vòng làm việc. Sai số này do hệ thống công nghệ gia công gây ra.

- Độ ổn định khi làm việc: Được đánh giá bằng sai số chu kỳ tức là giá trị trung bình của sai số truyền động bằng tỷ số giữa sai lệch lớn nhất và số bánh răng. Dao động của tốc độ quay sẽ gây ra rung động và tiếng ồn của truyền động.

- Độ chính xác về mặt tiếp xúc: Được đánh giá bằng vết tiếp xúc của biên dạng răng. Nó ảnh hưởng đến mức độ tập trung tải trọng trên các vùng khác nhâu của bề mặt răng, ảnh hưởng trực tiếp đến độ bền, tuổi thọ của bộ truyền.

- Độ chính xác khe hở mặt bên: Tức là khe hở giữa các cạnh răng trong bộ truyền.

6. Vật liệu chế tạo bánh răng:

Vật liệu chế tạo bánh răng phụ thuộc vào điều kiện làm việc của chúng. Mỗi loại vật liệu đều phải đáp ứng đủ yêu cầu riêng, đặc biệt trong các ngành chế tạo ô-tô, máy móc, máy công cụ,v.v… Vật liệu chế tạo bánh răng thông thường là thép hợp kim Crôm như 15Cr, 15CrA, 40Cr, 45Cr hoặc Crôm – Nikien và Crôm – Moolipden như: 40CrNi, 35CrMoA, 18CrMnTi.

Với các bánh răng chịu tải trung bình và nhỏ được chế tạo bằng thép C chất lượng cao như C40,C45 và gang.

Với các bánh răng làm với tốc độ cao mà không gây ra tiếng ồn được làm từ chất dẻo, vải ép, da ép.

Với tiến bộ của ngành luyện kim, ngày nay người ta còn chế tạo bánh răng bằng vật liệu kim loại bột.

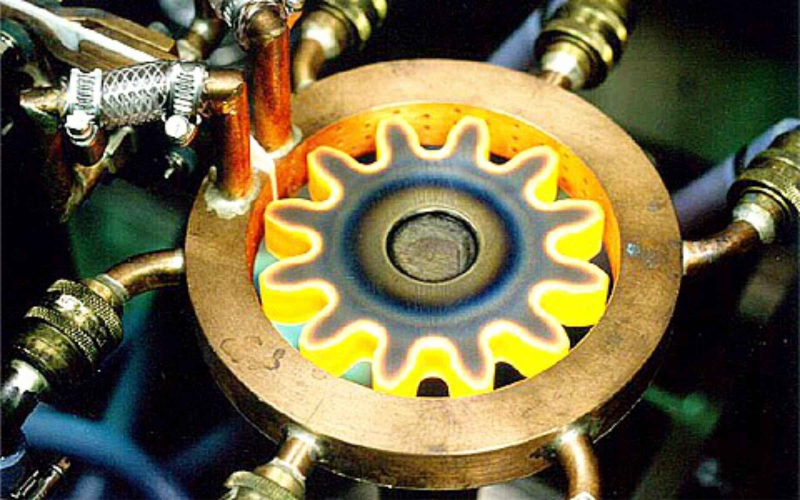

7. Nhiệt luyện:

Phương pháp nhiệt luyện bánh răng

Để đáp ứng các chỉ tiêu làm việc, bề mặt bánh răng phải có độ cứng và độ bền, còn phần lõi bánh răng phải dẻo dai nhằm đảm bảo độ bền uốn cảu răng khi chịu tải va đập, vạy nên cần phải cố chế độ nhiệt luyện thích hợp. Việc nhiệt luyện được chia thành 2 nhóm:

- Nhóm bánh răng có độ rắn HB ≤350 bánh răng được nhiệt luyện trước rồi mới tiến hành gia công.

- Đối với nhóm bánh răng có độ rắn HB ≥350 bánh răng được gia công trước rồi mới nhiêt luyện. Lúc này bánh răng sẽ có độ bền cao, khả năng chịu tải lớn nhưng cần phải gia công lại sau khi nhiệt luyện để khắc phục những biến dạng do nhiệt luyện gây ra.

8. Yêu cầu kỹ thuật

Ngoài các yêu cầu về độ chính xác khi gia công bánh răng, quy trình công nghệ chế tạo bánh răng cần đảm bảo những yêu cầu kỹ thuật sau:

- Độ không đồng tâm giữa mặt lỗ và đường kính vòng chia nhằm trong khoảng 0,05÷0,1 mm.

- Độ không vuông góc giữa mặt đầu và tâm lỗ nằm trong khoảng 0,01÷0,015 mm trên 100mm đường kính lỗ.

- Mặt lỗ và các cổ trục của trục răng được gia công đạt độ chính xác cấp 7, độ nhám bề mặt Ra=1,25÷0,63

- Các bề mặt khác được gia công đạt cấp chính xác 8÷10, độ nhám bề mặt Rz=40÷10

- Sau nhiệt luyện đạt độ cứng 55÷60HRC, các bề mặt không gia công độ cứng thường đạt được 180÷280 HB.